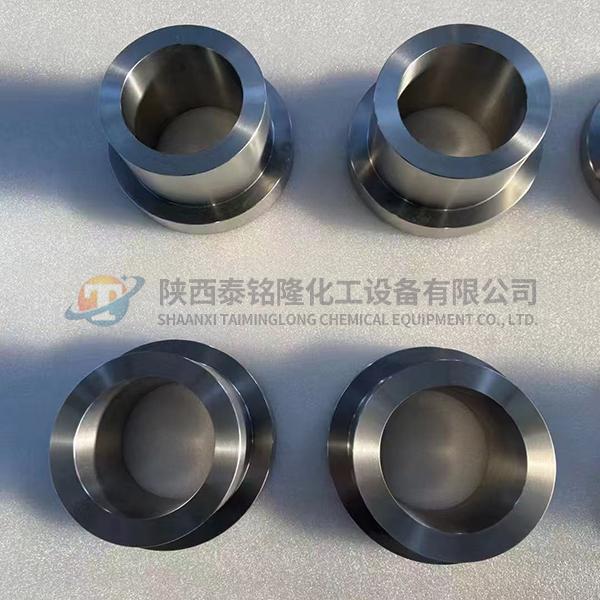

钛锻件是通过对钛金属坯料施加压力,使其产生塑性变形而获得的具有一定形状、尺寸和性能的钛制品 ,以下是对其详细介绍:

钛锻件

等级牌号:GR.1、GR.2、GR.3、GR.4、GR.5 (Ti-6Al-4V)、GR.7 (Ti- 0.12~0.25Pd)、GR.9(Ti-3Al-2.5V)、GR.12(Ti-0.3Mo-0.8Ni)、GR.23 (Ti-6Al-4V ELI),TA1、TA2、TA3、TA4、TA5、TA9、TA10、TA11、TA15、TA18、TC1、TC4、TC9、TC11、TC18、TC21、TC20、等。

执行标准:ASTM B348/ ASTM F136/ ISO 5832-3/ ASTM F67/ ISO 5832-2/ AMS 4928 /GB/T2965/GB/T16598及其他标准。

工艺流程:海绵钛——压制电极——双VAR熔化——UT检测——剥皮和切割——锭——锻造——钢坯——轧制/精锻——退火——机械加工——UT检测——抛光/研磨——检验/测试——包装。

生产工艺

原材料准备

选用合适的钛及钛合金原材料,常见的有纯钛如 TA1、TA2 ,以及钛合金如 TC4 等。这些原材料需符合相关标准,保证其纯度、化学成分和杂质含量等指标满足要求。

锻造加工

加热:将钛坯料加热至合适的锻造温度范围。不同的钛及钛合金材料锻造温度有所不同,一般在 800℃至 1200℃之间。例如,TC4 钛合金的锻造温度通常在 900℃至 1050℃。

锻造设备选择:常用的锻造设备有空气锤、摩擦压力机、液压机等。空气锤适用于小型钛锻件的锻造,操作灵活;摩擦压力机可实现较大的锻造压力,用于中型钛锻件;液压机则能提供更稳定、更大的压力,适合大型钛锻件的生产。

锻造方法:主要有自由锻造和模锻两种。自由锻造是将加热后的坯料在上下砧铁间直接进行锻造,可获得形状较为简单的锻件,如圆形、方形的轴类、杆类锻件。模锻则是将坯料放入预先设计好的模具中进行锻造,能生产出形状复杂、尺寸精度高的锻件,如具有复杂轮廓的叶轮、航空发动机叶片等。

后续处理

热处理:通过退火、淬火和时效等热处理工艺,调整钛锻件的组织结构和性能。例如,退火处理可消除锻造过程中产生的残余应力,提高材料的韧性和塑性;淬火和时效处理则可提高钛锻件的强度和硬度。

表面处理:为了提高钛锻件的耐腐蚀性、耐磨性等性能,常进行表面处理。如采用化学镀、电镀、阳极氧化等方法,在钛锻件表面形成一层保护膜或涂层。

机械加工:根据实际需求,对钛锻件进行车削、铣削、钻孔等机械加工,以满足最终产品的尺寸精度和表面质量要求。